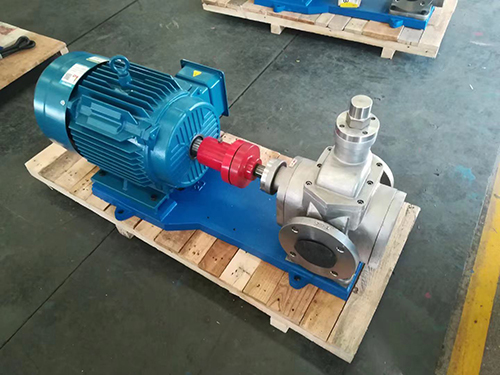

2CY齿轮泵压力管道施工安装与质量管控

一、安装工艺

压力管道安装主要包括管道元件检验、管道预制主加工、焊接、热处理和无损检测、强度试验、保温、吹扫及气密、工程验收等内容。做好技术准备与管理、现场施工组织与管理是2CY齿轮泵管道安装质量的重要工作。

二、管道安装质量控制

一套石油化工装置中心压力管道数量多达数千条,甚至几十公里,管件数万件,密封点多。输送工艺介质又多具有易燃、易爆、腐蚀性,操作工况苛刻,有高温高压、深冷、临氢、振动等。这些因素会使石油化工压力管道跑、冒、滴、漏,甚至穿孔、断裂的风险加大。管道安装环节规范化的技术管理和施工管理,以及优良的安装质量能降低管道事故风险。现从以下几个方面来控制2CY齿轮泵压力管道的安装质量。

1、材料报验及标识

材料的质量控制是压力管道安装质量控制的关键环节之一,也是压力管道 的重要环节。目前,我们压力管道材料(包括管子、管件、法兰、密封垫片、螺栓等受压材料)制造存在有监管不到位的情况,导致许多不合格的材料进入采购环节。因此,加强安装前的材料检验是管道安装质量的 道关。2CY齿轮油泵管道材料的检验应按照检验对象性质和类别进行检验,主要检验内容包括:

(1)管道材料应具有压力管道元件制造许可证,核查材料质量证明书,产品上应有许可标志。对用于石化SHA1、SHA2、SHB1级管道的材料质量证明书中应有RT检验结果。

(2)材料规格实测符合设计文件,外观检查合格,表面无裂纹、重皮、夹渣、缩孔等缺陷,法兰密封面完好,不得有影响密封性能的径向划痕。

(3)对合金钢管子、管件、法兰应进行主要合金元素光谱定量验证性检验,抽检比例10%,但不少于1件。对用于SHA1级的管子、管件、法兰还应做100%表面无损检测,不得有线性缺陷。

(4)对用于石化SHA1、SHB1级管道上的铬钼钢螺柱和螺母应做主要合金元素光谱验证性检验,每批抽检5%,但不少于1件。用于高压管道(设计压力10MPa)的铬钼钢螺柱和螺母还应进行布氏HB硬度检验,其硬度值应低于其配套法兰硬度HB30-40,每批抽检不少于10件。

(5)密封垫片应按批进行外观检查合格,金属垫应100%进行硬度报验,安装时应做密封垫与密封面接触性检查,即当金属垫在密封面上转动45°后二者接触线不得有间断现象。

一套石油化工装置中用到的压力管道材料,由于压力、温度、介质等设计条件的不同,选用的规格、材质和制造标准也各不相同,为防比材料用错,做好材料标识管理至关重要,对检验合格的材料应逐件做好材质标识,并在安装过程中做好标识的动态移植,材料的可追塑性。

2、阀门检验及试验

石油化工压力管道中用到的阀门数量很大,规格、材质及种类多,常用的类型有截止阀、闸阀、球阀、角阀、止回阀、碟阀,以及仪表调节阀和 保护用 阀等,阀门主要检验内容如下:

(1)阀门规格,公称压力、公称通径、和适用温度,以及阀门主要部件材料应符合设计文件要求。

(2)检查阀门质量证明文件,外观检查合格,阀门上应有制造许可标志。

(3)用于石化SHA1、SHB1级管道上的阀门其焊缝或阀体、阀盖等承压部件应有无损检测合格证明文件。

(4)合金钢阀门应对其阀体、阀盖及其连接螺栓的主要合金元素进行光谱分析检验,每批抽检10%且不少于1件。

(5)阀门安装前应逐个对阀体和密封面进行压力试验,试验合格的阀门应做好标识。 阀应按设计文件和TSGZF001-20060重新定压,定压后做好铅封。安装时应检查阀门位置、朝向及流向符合设计文件及标准规范的要求。

3、焊接及无损检测

压力管道安装中焊接是一项技术复杂的工作,焊接质量的控制也是压力管道安装质量控制的关键环节之一,压力管道的焊接方法应采用氖电联焊,即氖弧焊打底,手工电弧焊盖面。2CY不锈钢泵管道焊接应由合格焊工按根据焊接工艺评定制定的焊接工艺卡进行施焊,采用的焊丝和焊条应具有质量证明书,对铬钼钢管道焊缝还应对合金元素进行光谱分析检验,抽查数量每条管道不少于2道焊缝。焊接接头的坡口形式、尺寸及组对要求应符合焊接工艺卡的规定。

对有应力腐蚀破坏危险的压力管道,如高压临氢管道、输送含硫、硫化氢介质管道、有延迟裂纹倾向的铬钼钢管道等,应按设计文件要求进行焊后热处理。焊后热处理是防比焊后冷裂纹和焊接残余应力 的方法,同时,施焊时应采用合理的焊接工艺,如焊前预热、多层焊、小电流、焊等来尽可能减少焊接残余应力。

压力管道焊缝质量检查现场常用的方法有:外观检查、无损检测、强度试验等。一些焊接气孔、夹渣、裂纹、未溶合等焊接缺陷在外观检查时很难发现,在2CY齿轮泵管道强度试验时也难以暴露,而无损检测(RT、UT、PT、MT等)是检验焊缝内在质量 的方法,可以 大限度发现和焊接缺陷。焊接无损检测的抽检比例、检测方法和验收标准应符合设计文件和标准规范的要求。石油化工压力管道无损检测比例要求:石化SHA1、SHB1级管道100%;SHA2、SHB2级管道20%;SHA3、SHB级管道10%;SHA4、SHB4级管道5%。焊接无损检测应覆盖施焊的每一名焊工及不同管线号,且固定焊口检测数量不应少于检测数量的40%,对铬钼钢管道焊接无损检测要求在热处理后进行。

4、管支吊架安装

石油化工压力管道支吊架是管道的支撑系统,支吊架的设计和安装质量自接影响到管系统的 运行。尤其与动设备相连的管道如果支吊架安装质量差还会导致设备振动、磨损等故障。管支吊架主要作用:一是承受管道重量,如刚性支吊架、可调刚性支吊架、恒力弹簧支吊架、可变弹簧支吊架等承重支吊架;二是限制管道的位移,如固定支吊架、限位支吊架、导向支吊架等限制性支吊架;三是控制管道的振动或冲击,如防振管卡、减振器等防振支架。

管支吊架位置及形式应符合设计文件的规定,支吊架的焊接、固定、调整工作应同管道现场安装同步进行。特别注意弹簧支吊架的定位销在试压时不允许拆除,但在生产投用前 拆除。

5、管道强度试验

管道强度试验是对管道系统的材料质量、焊接质量、密封件质量、管支吊架安装质量的一项综合性检验工作。石油化工压力管道数量多,单根管道试压在技术、经济、工期上是难以操作的,工程上推行试压包技术,即根据工艺流程、管道材质、设计试验压力等,结合2CY齿轮泵管道现场布置将一根或多根管道串联成一个个试压包(一个试压包内的管道设计试验压力差不大于0.5Mpa)进行试压,试验压力为试压包内所包括管道设计 大试验试压。试压用洁净工业水,水温不得低于5℃,对不锈钢管道试压用水中氯离子含量不得超过50mg/L。试压操作应缓慢分级升压,达到试验压力后保压10分钟且无异常现象,然后降至设计压力保压30分钟,不降压,无泄漏和无变形即为合格。

目前,我国压力管道相比压力容器的监管工作存在较多不规范,同时,压力管道现场安装因受施工技术水平、作业环境、人员技能的影响安装质量控制难度大。因此, 建立健全施工单位体系,压力管道安装过程中的每一环节受控,对安装工艺中的材料检验与标识、阀门检验与试验、焊接、无损检测、强度试验等控制在技术和管理上要加强控制以实现优良的压力管道安装质量。